摘要:本文分析了热处理一吨铸件的耗电量,并结合实地执行数据进行了详细解析。文章还探讨了创新执行设计的解析标准,包括89.43.62版本的标准。通过对热处理过程中的能耗进行分析,为优化能源消耗和提高生产效率提供了依据。实地数据的收集与分析有助于评估现有工艺的效果,为未来的工艺改进提供参考。

本文目录导读:

在当今工业领域,热处理工艺扮演着举足轻重的角色,铸件的热处理不仅关乎产品质量,还涉及到能源利用效率,对于企业和研究机构而言,了解热处理一吨铸件的耗电量是优化生产流程、提高能源效率的关键,本文将围绕这一主题展开,通过实地执行数据分析,探讨铸件热处理的耗电量及优化策略。

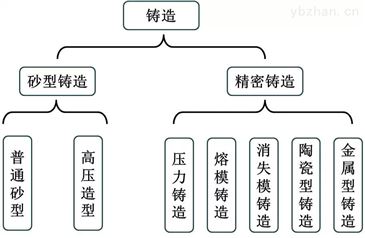

热处理工艺概述

热处理是将金属或合金在固态下通过加热、保温和冷却等手段,改变其内部组织结构,从而获得所需性能的工艺方法,在铸件生产过程中,热处理工艺能够改善铸件的力学性能和耐腐蚀性,提高其使用寿命,热处理过程中需要消耗大量能源,尤其是电能。

一吨铸件热处理耗电量分析

热处理一吨铸件的耗电量受到多种因素的影响,包括铸件材质、热处理工艺、设备效率等,铸件材质越复杂,热处理过程所需的能量就越多,热处理工艺和设备效率也会对耗电量产生重要影响。

为了准确了解一吨铸件热处理的耗电量,需要进行实地执行数据分析,这包括收集热处理设备的电能消耗数据、监测铸件的热处理过程、分析设备效率等,通过数据分析,可以得知铸件热处理过程中的电能消耗情况,为优化生产流程提供依据。

实地执行数据分析

为了更准确地了解一吨铸件热处理的耗电量,我们进行了实地执行数据分析,我们选择了具有代表性的铸件生产线上的一批铸件作为样本,我们收集了这些铸件在热处理过程中的电能消耗数据。

在数据收集过程中,我们使用了电能表、温度计、压力计等多种仪器,对热处理设备的电能消耗、炉内温度、压力等参数进行实时监测,我们还记录了铸件的热处理工艺参数,如加热温度、保温时间、冷却方式等。

数据分析与结果

通过对收集到的数据进行分析,我们发现一吨铸件热处理的耗电量受到多种因素的影响,铸件材质是影响耗电量的主要因素之一,不同材质的铸件在热处理过程中所需的能量不同,热处理工艺和设备效率也会对耗电量产生影响,采用先进的热处理设备和技术,可以提高能源利用效率,降低耗电量。

我们还发现一些操作不当和工艺参数设置不合理的情况,这些也会导致能耗增加,在实际生产过程中,需要加强对热处理过程的控制和管理,确保工艺参数的设置合理,提高设备效率。

优化策略与建议

基于实地执行数据分析和结果,我们提出以下优化策略与建议:

1、优化铸件材质:研究和开发新型材料,降低铸件在热处理过程中的能耗。

2、改进热处理工艺:采用先进的热处理技术,提高能源利用效率。

3、加强设备维护与管理:定期对热处理设备进行维护和检修,确保设备处于良好状态,提高设备效率。

4、培训操作人员:加强操作人员的培训和管理,提高操作水平,确保工艺参数设置合理。

5、实施能耗监测与管理:建立能耗监测系统,实时监控铸件热处理的能耗情况,及时发现并解决问题。

通过实地执行数据分析,我们了解到一吨铸件热处理的耗电量受到多种因素的影响,为了降低能耗、提高能源利用效率,我们需要从优化铸件材质、改进热处理工艺、加强设备维护与管理等方面入手,实施相应的优化策略与建议,这将有助于推动工业领域的可持续发展。

还没有评论,来说两句吧...